金属焊接

金属焊接主要分为气保焊、氩弧焊、激光焊接。

激光焊接

激光焊接相关内容请点击下方链接进行查看。

氩弧焊

氩弧焊适用于碳钢、合金钢、不锈钢、难熔金属铝和铝镁合金、铜和铜合金、钛和钛合金以及 0.1mm 的超薄板。进行全方位焊接,尤其是复杂焊接件的不可触及部分。

氩弧焊的优势:

- 除铝锡熔点极低外,它可以焊接大多数金属和合金。

- 交流氩弧焊可焊接铝和铝镁合金,化学性能相对活跃,易形成氧化膜。

- 焊接时无焊渣、无飞溅。

- 可进行全方位焊接。采用脉冲氩弧焊减少热量输入。适用于电弧温度较高的 0.1mm 不锈钢 5 的焊接。它具有热量输入小、速度快、受热面小、焊接变形小等优点。

- 填充金属和添加量不受焊接电流的影响。

气保焊

气保焊指二氧化碳或氩气保护的焊接方法,不用焊条用焊丝。CO2 焊效率高,氩气保护焊主要用于焊接铝、钛、不锈钢等材料。

优势

纳博特控制系统能够让机器人在焊接过程中平稳、匀速运动,让焊接工作完成更快,焊缝更美观。

通过纳博特控制系统内置的多种插补方式可以焊接多种焊缝类型。

纳博特控制系统内置与焊接相关的多种指令,可以完全定制整个焊接工艺。

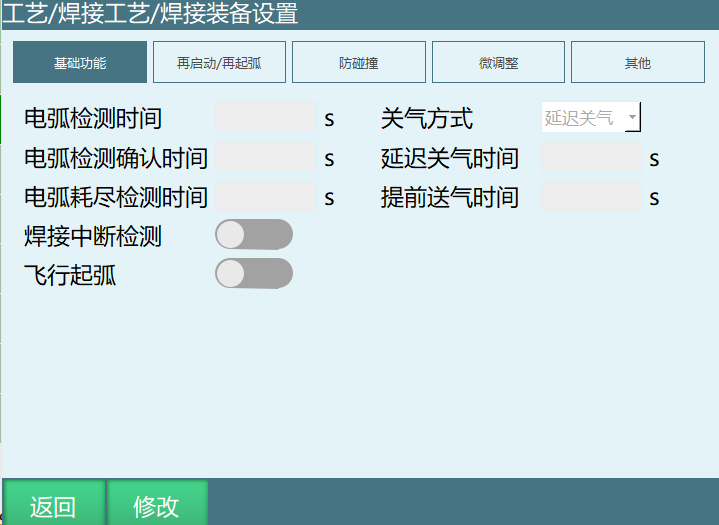

用户可自定义焊接参数,参数配置灵活,界面直观、简洁。

可以使用于各种材料的焊接,仅需进行简单的配置。

纳博特控制系统拥有经过市场验证的焊接工艺,无需另外购买工艺包,仅需简单配置即可使用。

- 更快,更稳定,更智能

- 功能完备,支持多种焊缝类型

- 指令多样,支持多种定制工艺

- 简单易用,参数配置方法灵活

- 适用于钣金,铝,合金等材料

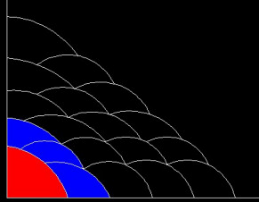

多层多道焊

多层多道焊通过将焊缝分为多个层次,层次中又分为多条焊道,按照既定的顺序进行逐层逐道的焊接。 多层多道焊功能针对较大较深的焊缝进行焊接,其好处在于可减小热输入量与变形程度、降低缺陷产生率;适用于对接、角接或塞接焊缝等各类焊缝。 纳博特通过在工艺部分添加多层多道焊功能模块来存储多层多道焊参数,添加新指令:多层多道焊偏移开始指令与多层多道焊偏移结束指令。通过配置好的多层多道焊工艺参数和预设的作业文件来实现多层多道焊。 同时,新版本控制系统对多层多道焊工艺进行了改善,通过加入头/尾部缩进、推角、倾斜角的设置来让多层多道焊更加灵活,使用起来更加方便(本功能以具体发布版本为准)。

摆焊

在焊接过程中,机器人有规律摆动,可控制焊缝宽度、提高焊缝层间及表面焊接质量。 纳博特控制系统于2024年更新中,在原有的正弦摆、三角摆、圆弧摆基础上又增添了L形摆、Z字摆、八字摆等摆焊轨迹,使得焊接轨迹的选择更加多样化。

外部轴协同摆焊

外部轴协同摆焊是指机器人在进行焊接作业时,通过外部轴的协同辅助,实现对工件的变位或移位,以便焊接机器人能够以最佳的角度和姿态进行焊接。 新版控制系统通过对外部轴参数的调整,以及开启协作使能来进行外部轴与机器人协同摆焊的操作。通过外部轴的精确控制,可以确保焊接机器人在最佳的位置和姿态下进行焊接,从而提高焊接精度。

起弧原理

电焊起弧的原理是利用电弧放电时产生的高温和强烈的光辐射,使焊接材料表面熔化并形成电弧。电弧是一种高温等离子体,其温度可达5000℃以上,能够使金属材料熔化,形成液态池并进行融合,从而实现焊接。

起弧渐变优化

起弧渐变是指在焊接开始时,焊接电流、电压等参数从初始状态逐渐调整到稳定焊接状态的过程。这个过程有助于焊接电弧的稳定形成和焊接过程的平稳进行。 新版纳博特控制系统中,起弧渐变得到优化:通过设置起弧参数、开启起弧渐变使能、设置起弧渐变时间来精确的调整电流、电压、时间参数。有利于保证焊接过程的平稳启动,减少因参数突变导致的焊接件冲击/损伤,从而有效提高焊接的稳定性。

再起弧

在工件起弧点处有铁锈、油污等杂物时,可能会导致起弧失败。利用再起弧功能,重复起弧,可以有效的防止这种情况的发生。

灭弧重启

灭弧等原因导致机器人停下时,若直接再次进行启动,将会导致漏焊。利用灭弧重启功能,在灭弧后以指定速度返回一段指 定距离,之后以正常焊接条件继续动作。

刮擦启动

刮擦启动开启,起弧失败后也会开始运动,在运动过程中若起弧成功,则返回指定距离再继续正常焊接。

飞行起弧/灭弧

在机器人到达起弧点以前,执行起弧指令,开始慢送丝。当达到起弧点,焊丝与工件接触起弧。提高焊接效率。

防粘丝处理

焊接结束前输出防粘丝电流电压,防止焊丝粘接。

粘丝自动解除

灭弧时,有时会发生粘丝。为了防止这种情况的发生,焊接结束时,输出瞬时的相对高电压以进行防粘丝处理。

激光跟踪

利用激光传感器得到焊缝准确位置,使得机器人可以在焊接的过程中,调整末端位置,使焊枪末端始终沿着焊缝运动。可以确保焊缝成型完美、降低热负荷、提高生产率、使焊枪处于理想位置、补偿生产、设备和操作公差、针对复杂的焊件,可以减少编程工作、实现一致的、可复现的连接。

弧压跟踪焊接

弧压跟踪功能是保持焊接弧长稳定不变的技术,其基本原理是在焊接过程中实时采集弧压数据,并进行滤波、弧长转换等数据处理,最终根据处理后的数据实时调整焊枪位置,从而实现焊接弧长稳定控制,保证焊接的一致性。 实现这一功能后,不用担心管子有椭圆度引起的焊缝不平整而在焊接时产生的断弧现象。弧压跟踪系统会通过弧高的自动控制自动调节焊枪的高度。 纳博特控制系统的弧压数据采集更加细化,通过对弧压采集周期、基准电压与无效数据时间的设置来进行弧压的实时检测与反馈,进而实现高精度的电弧长度控制,确保焊接质量。

电弧跟踪焊接

电弧跟踪用在工件较厚时,通过摆焊测出电流电压的波动进行补偿,保证焊缝效果,同时节省了激光器的成本。

智能免示教编程焊接

纳博特支持拖拽焊接,通过便是后机器人可以手动拖拽,将机器人拖拽至需要的点位按下对应的IO信号即可记录点位,最后根据记录的轨迹开始焊接。

相对于传统焊接手动示教,拖拽的灵活性更高,不需要一条一条插指令只需要触发IO信号即可,焊接速度、非焊接速度都可以自定义,该功能必须做完动力学辨识后才能使用。

资料下载链接

点击此处开始下载资料链接