激光焊接

激光焊接是一种先进的焊接技术,是现代科技与传统技术的结合体,却有着传统电弧焊不一样的特点。其具有抗电磁干扰、焊缝细、热影响区窄、焊接表面美观光滑、焊接强度高、安全无接触、无回熔困扰、加工精度高等明显优势。

此处引用维科网的视频来说明激光焊接的优势和发展历程。

受设备成本影响激光焊接长久以来仅在汽车生产、航空航天、高端制造领域有所应用。

近年来由于国内激光焊接技术得到重大突破,设备成本大幅降低,激光焊接得到了各行业的普遍应用。大量传统焊接如氩弧焊等场景正在被激光焊所取代。

纳博特控制系统为了让用户更加便捷高效地使用激光焊接,让机器人激光焊得到更广大的普及,推出了激光焊接专用系统。国产机器人搭配纳博特系统,即可轻松实现升级激光焊接工艺。

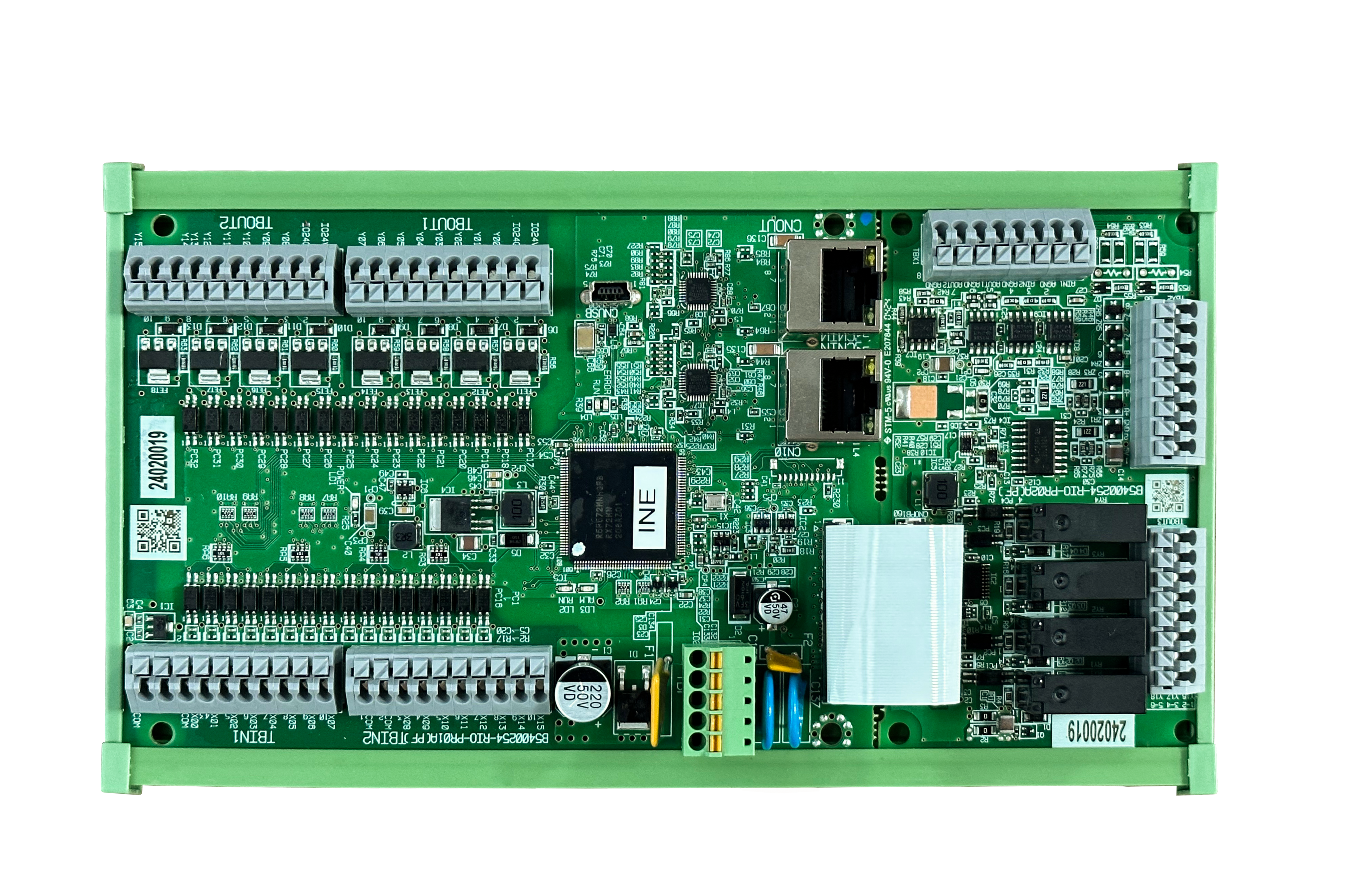

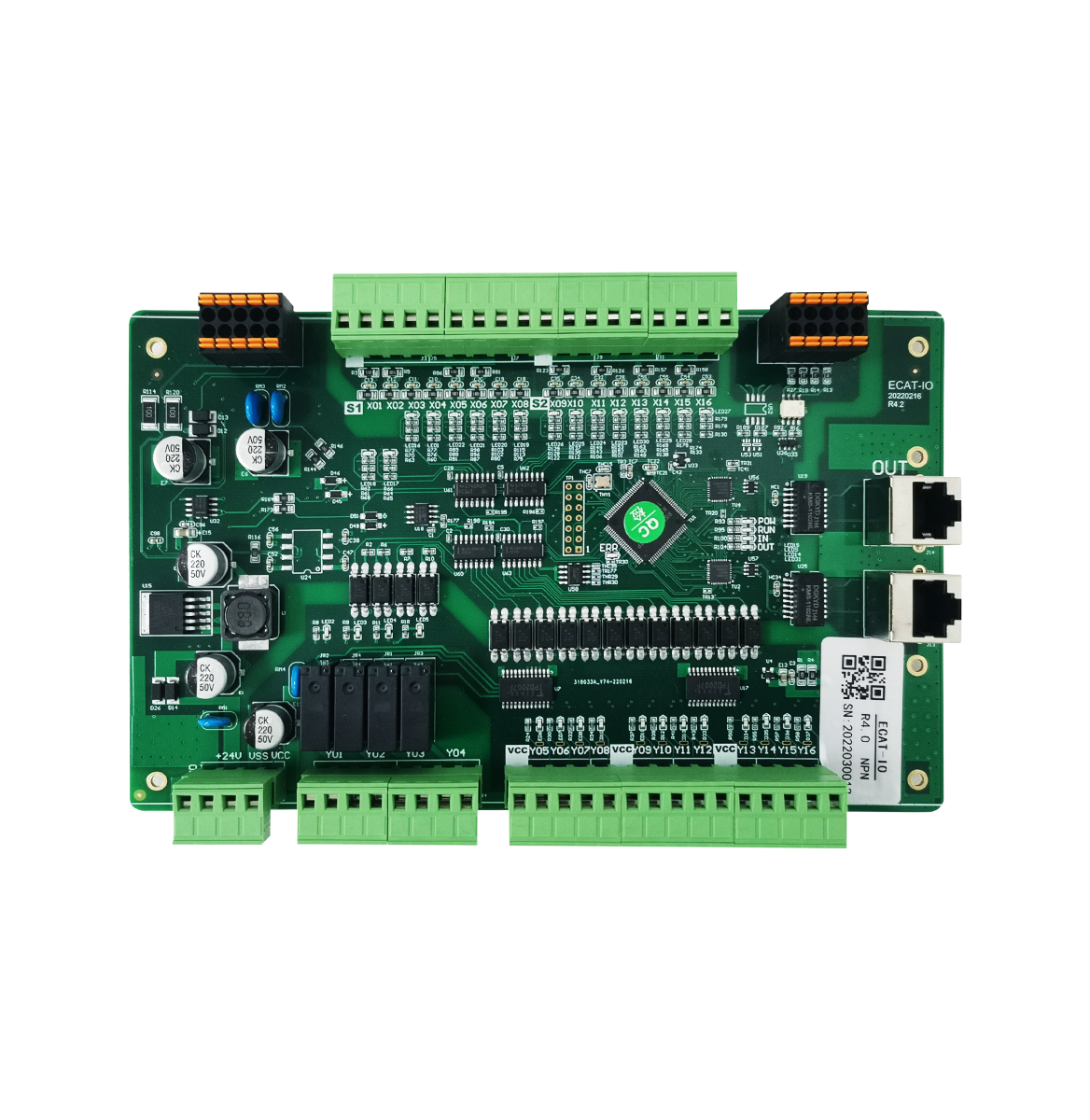

纳博特科技激光焊接系统自带 PWM 输出,无需专用的 PLC 和控制设备,相对于传统的焊接更加简单简洁,针对以往的激光焊接,添加动态功率、智能送丝、PWM 高速脉冲控制功能,让焊接的过程更加智能、快速与稳定。

系统特色

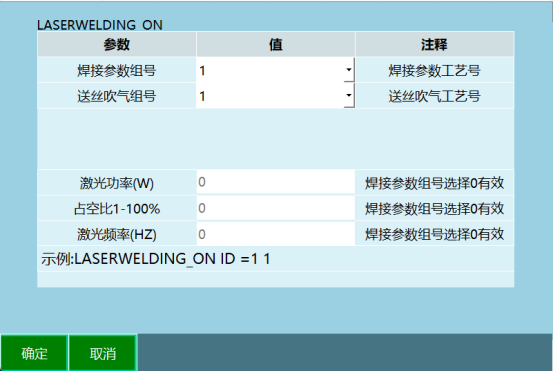

激光焊接专用指令

传统的机器人激光焊是利用 PLC 进行控制,难免需要大量的 PLC 编程,涉及到大量 IO 调用,极其复杂。

纳博特机器人激光焊系统内置激光焊接专用指令,完全替代掉 PLC 编程。仅需简单几行指令即可工作。同时将界面全面优化,方便用户快速建立程序,也包含针对点焊场景的点焊指令。

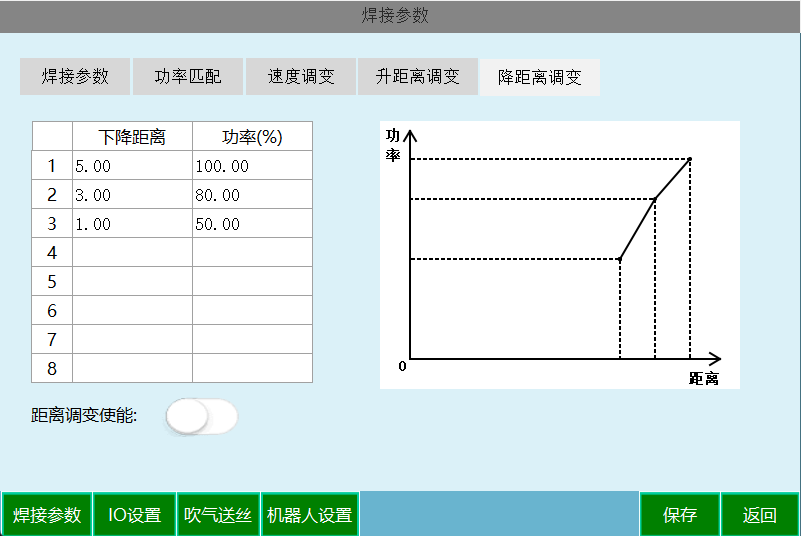

专家参数

经过对激光焊接的深度研究后,纳博特总结提炼了激光焊接所需的专家参数,经过精心设计将其归纳到了简洁高效的参数界面中。参数简单明了,在快速完成部署的同时,面向复杂的激光焊场景可以支持高度的自定义。

高精度焊接

得益于纳博特控制系统的动力学运动控制算法,让机器人在高速运行的同时抑制抖动并保持高精度。让激光焊的高速、高精度焊接的潜力得到完全发挥。

动态激光功率调整

激光焊容易出现咬边现象,即焊缝与母材结合不好,出现坡口。也会出现收尾处温度过高、起始处温度不够的问题,这都是激光焊过程中焊接速度与功率匹配不好所致的。纳博特激光焊系统内置了动态激光功率调整功能,完美解决上述问题。

动态送丝速度控制

部分激光焊场景会出现热裂纹(如晶体裂纹、液化裂纹)等问题,这时需要进行填丝焊接来减少或消除裂纹。

传统的送丝机一旦焊接开始,送丝速度变为不可控状态,容易造成焊缝堆积。纳博特激光焊系统在此基础上开发了送丝速度实时可控功能,确保焊缝美观。

精细功率控制

激光焊的一大优势是通过调节功率,使金属表面温度维持在沸点附近,可以避免焊接时避免金属飞溅或陷坑。

纳博特激光焊系统内置了了模拟量与 PWM(高速脉冲)双重控制方式,可以高精度精细控制激光在金属表面的功率密度,针对不同母材可以方便调节激光精度。

激光视觉跟踪、寻位

激光焊具有高精度焊接的优势,但是高加工精度带来的就是焊接母材的加工位置也需要高精度,这给实际生产环境带来了很大的难题。

纳博特激光焊系统内置激光视觉跟踪、寻位功能,与激光焊搭配使用可以自动寻找焊缝位置,即使加工位置有一定误差也可以自动补偿,使焊接过程更加高效,部署更加快速。

动态调节振镜头图形

同个焊件可能会有多条不同焊缝,需要不同的光斑大小和形状。为了避免每条焊缝结束后还需要手动调整振镜头,纳博特激光焊内置了动态调整振镜头功能。搭配动态功率调整功能,使金属表面的功率密度在切换光斑面积和形状后保持不变,使各焊缝焊接效果一致。

二次开发系统

针对用户的个性化需求,纳博特可提供激光焊接工艺的二次开发包。包内已封装激光焊接各功能,用户可针对自身需求开发属于自己的激光焊界面,让激光焊工艺变成自己的激光焊工艺。纳博特开放平台

资料下载链接

点击此处开始下载资料链接