激光寻位/跟踪

激光寻位以及激光跟踪是将人工手动示教焊轨迹接通过激光器识别焊缝进行焊接,相当于给机器人一双“眼睛”。

手动示教焊接过程中焊缝易受到变形、变间隙以及装配误差的影响,导致焊接过程中焊缝出现较大偏差,为了提高焊接质量需要对焊接机器人进行实时控制以对焊缝偏差进行纠偏。

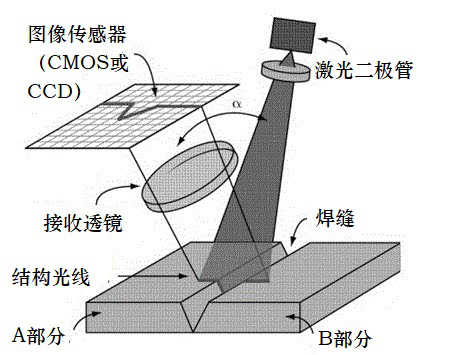

激光器检测焊缝原理

激光二极管发射激光至工件表面,经过表面反射后在 CDD 或 CMOS 传感器上形成图像,再通过与控制器之间通讯控制器处理图像位置来确定焊缝位置,从而控制机器人进行跟踪或寻位。

其实目前市场上大部分现服役的焊接机器人大部分都是以“示教再现”模式进行工作的,少数以轨迹规划方式工作。也就是说不管是什么样的产品在焊接加工的时候都需要按照设计数据进行。编好预定的理论程序然后进行焊接。如果有大批量相同的工件就需要激光寻位或跟踪来实现确定轨迹,大批量工件肯定会出现误差的情况就需要激光器来补偿误差,同时可以将焊接的合格率控制在 90%以上。

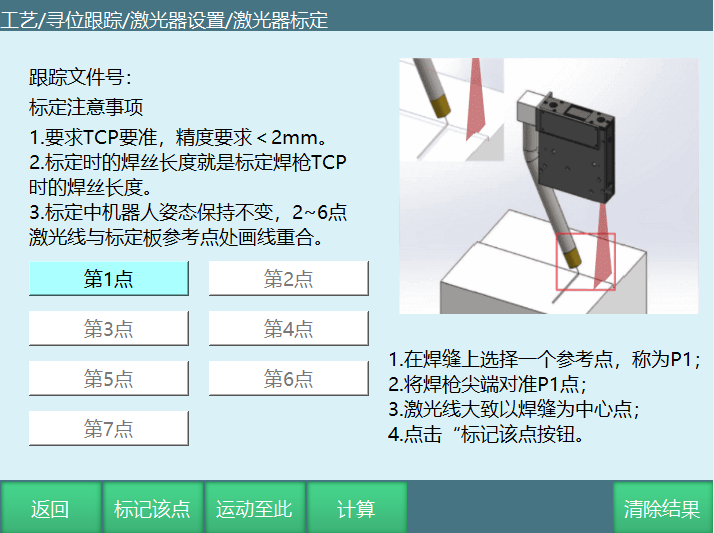

激光器标定

标定步骤有图示和文字介绍,相对来说简单上手只要能看懂上位机上的焊缝识别图即可标定。

激光寻位

可以参考以下视频

或纳博特科技的演示视频

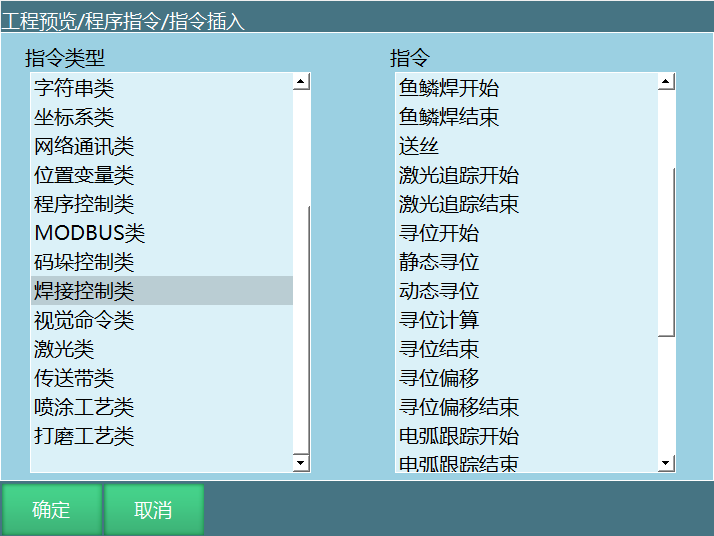

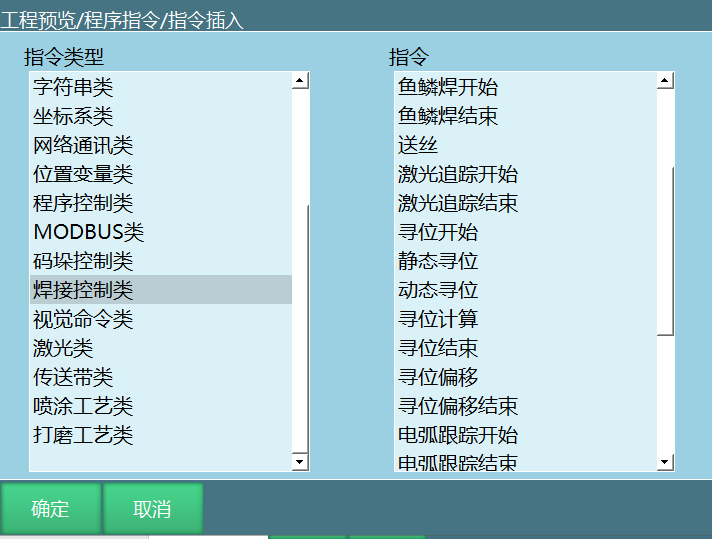

激光寻位专用指令

纳博特激光寻位主要分为静态、动态寻位、寻位偏移以及最重要的寻位计算,对于用户来说编程较为简单不需要复杂的逻辑而且一套算法就可以适用一整条相同工件的流水线。

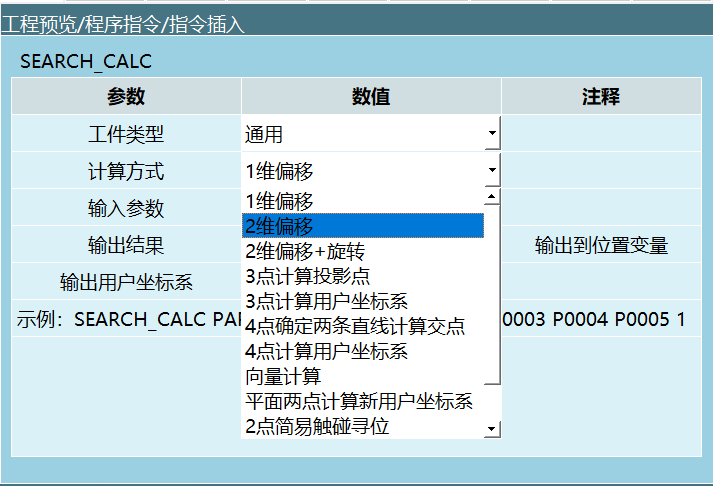

激光寻位算法

激光寻位可以用于流水线上相同工件进行寻位纠偏或寻位确定焊接起始结束点。由于寻位是先检测后焊接,因此寻位不能用于焊接时受热变形严重或不规则的焊缝。

纳博特拥有多种寻位以及跟踪算法支持圆弧寻位这种不规则图形的寻位,可以完成多种工况下的焊缝识别,根据激光器厂家可识别的焊缝种类:内角接、外角接、左搭接、右搭接、拼接等。

在使用激光器的时候,只要保证工具手精度<2mm,那么激光寻位的精度就可以精确到 ±0.5mm,保证在运算过后点位的精度。

寻位通常用在起始点未知时确定起始点或者是大批量规则的工件需要进行焊接加工时使用,寻位可以保证只要在工件是在激光可识别范围内的时候,无论哪个方向发生了偏移或旋转,都可以通过用户坐标系或偏移量计算出偏移后的焊缝。

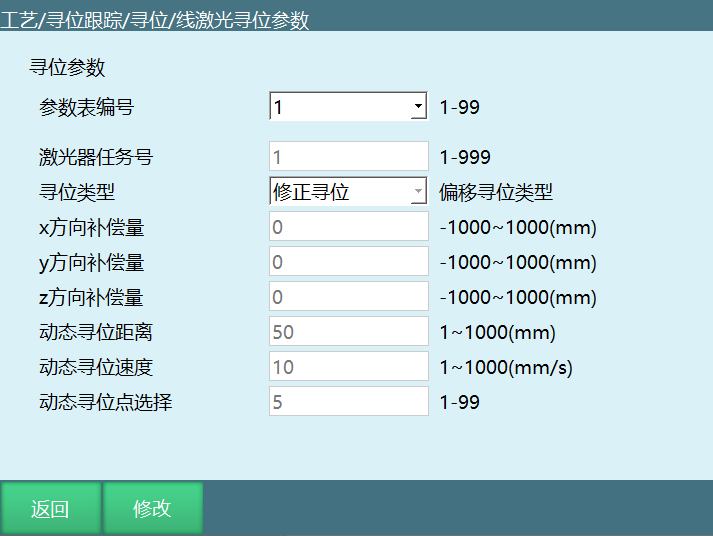

专用参数

纳博特系统支持最多 99 套工艺参数,每套参数之间可以自由切换以及复制,激光器任务号对应激光器厂家参数号,参数设置少且简单,完全可以自定义需要的参数。

激光跟踪

激光跟踪即采用激光视觉传感器超前焊枪进行检测,并通过预先标定好的激光视觉传感器和焊枪之前的位置关系计算出传感器测量点的位置坐标。

在焊接过程中,将机器人的示教位置和传感器的检测位置进行比对,并计算出相应点的位置偏差;当滞后于激光线的焊枪抵达对应的检测位置时,将偏差补偿到当前的焊接轨迹上,实现修正焊接轨迹的目的。

激光跟踪专用指令

激光跟踪指令很少,只需要通过直线指令或点到点指令确定起始点后,在激光跟踪开始和结束之间插入需要跟踪的轨迹即可,支持直线跟踪、不规则轨迹跟踪、曲线、圆弧跟踪,只要是在激光器识别范围内都可以跟踪且跟踪精度高 ±0.5mm。

同时可以将寻位和跟踪合在一起使用,通过寻位确定精准的跟踪起始点。

激光跟踪一般运用于焊缝不规则,不是一条完整的直线时,可以使用直线确定起始点和结束点,过程中只要激光器能识别到就可以一直跟踪,如果没有识别到那么机器人就会暂停运行。

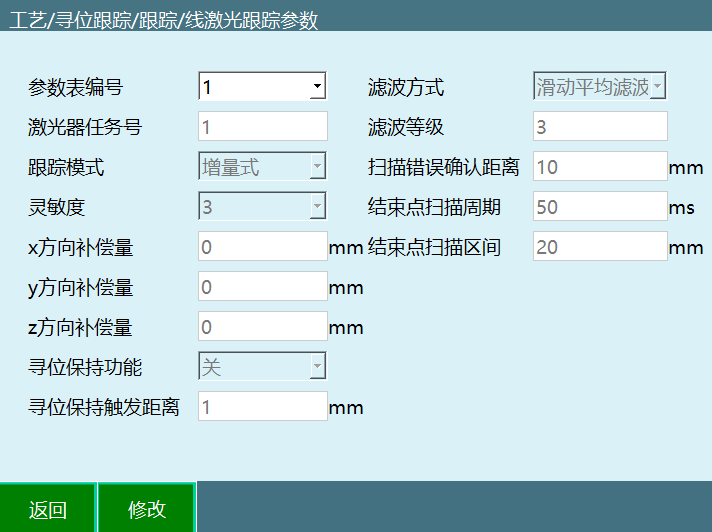

激光跟踪专用参数

激光跟踪也有自己独立的参数。支持 99 套每套之间可以自由切换以及复制,包含了所有常用的参数,可以自定义调整偏移量、扫描参数等,保证跟踪的稳定性。

资料下载链接

点击此处开始下载资料链接